سیکلون غبارگیر صنعتی

فهرست عناوین

سیکلون غبارگیر

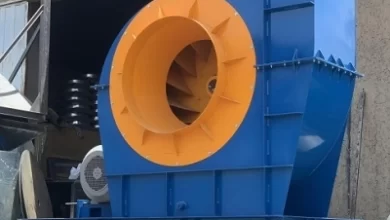

در کارخانههای بزرگ صنعتی، برای بهبود کیفیت هوا و حفظ سلامت کارکنان از انواع تجهیزات تهویه هوا استفاده میشود که سیکلون غبارگیر یکی از کاربردیترین آنهاست. این دستگاه بعد از مکش هوا، ذرات معلق و گردوغبار موجود در آن را گرفته و با دمش، هوای پاکسازیشده را به محیط پس میدهد.

هوای آلوده علاوه بر اینکه سیستم تنفسی نیروی انسانی را دچار اختلال میکند و سلامت آنها را به خطر میاندازد، باعث افت کیفیت محصولات تولیدی و کاهش بازدهی تجهیزات صنعتی نیز میشود. گردوغباری که از هوای آلوده روی دستگاهها مینشیند، بهمرور زمان باعث کندی ماشینها و گاهی خرابیشان نیز میشود؛ لذا تجهیز کارخانهها و مراکز تولیدی به واحدهای فیلتراسیون، نه تنها گامی موثر در حفظ سلامت نیروی انسانی محسوب میشود، بلکه به افزایش راندمان کاری نیز پهلو میزند.

سیکلون غبارگیر فرایند پاکسازی هوا و تهویه آن را با جداسازی ذرات جامد از گاز انجام میدهد. این دستگاه یکی از اقتصادیترین تجهیزات سیستم تهویه صنعتی محسوب میشود زیرا نیاز به فیلتر ندارد و عملکرد آن برپایه نیروی “گریز از مرکز” است و از طرف دیگر هزینه نگهداری و تعمیر قطعات آن پایین است. برای آشنایی بیشتر با عملکرد سیکلون غبارگیر و مزایا و معایبش، این نوشتار را تا انتها بخوانید. همچنین در مقاله ای دیگر بطور کامل در مورد بگ فیلتر این سیستم تهوه بینظیر نیز توضیحاتی داده ایم.

طراحی و ساخت سیکلون غبارگیر گروه مهندسین مکانیک کبیر برابر با آخرین استانداردهای کیفی مطابق با سفارش مشتری و در سایزها ، ظرفیت ها و نوع های مختلف طراحی و تولید می گردد.

عملکرد سیکلون غبارگیر

سیکلون غبارگیر دستگاهیست که عمل فیلتراسیون را بدون نیاز به فیلتر هوا انجام میدهد و عملکرد آن بر پایه نیروی گریز از مرکز و اینرسی است. در کارخانههای بزرگ صنعتی، ذرات جامد و گردوغبار زیادی در هوا پراکنده هستند. سیکلون هوای پر از ریزگرد را میمکد و هوای تصفیه شده را دوباره به محیط برمیگرداند. بهاینترتیب که هوا از بخش ورودی دستگاه که در بالای آن تعبیه شده است، به صورت زاویهدار (زاویه ۶۰ درجه) وارد دستگاه میشود و با سرعت زیاد و حرکت دورانی، به سمت پایین دستگاه رانده میشود.

ذرات جامد درشتتر که اینرسی بیشتری دارند، در حین حرکت با دیواره دستگاه برخورد میکنند و به دلیل جرم سنگینتر تحت تاثیر نیروی جاذبه در قسمت پایین دستگاه تهنشین میشوند. این ذرات درشت به سمت هاپر (قیف پایین دستگاه) هدایت میشوند؛ اما ذرات بسیار ریز، تحتتاثیر حرکت دورانی از ناحیه میانی بخش مخروطی دستگاه به طرف بالا حرکت میکنند و در نهایت از خروجی سیکلون به بیرون از دستگاه منتقل میشوند. درواقع، یک ورودی در بالای دستگاه و دو خروجی در بالا و پایین آن قرار دارد.

سیکلونهای غبارگیر در جذب ذراتی که قطرشان بین ده تا بیست میکرومتر است، کارایی بیشتری دارند. اگر میزان رطوبت هوا زیاد شود و ذرات مرطوب باشند، راندمان دستگاه کاهش مییابد. از آنجا که سیکلون برای جداسازی ذرات کمتر از ده میکرومتر طراحی نشده است، اغلب از آن بهعنوان دستگاه پیش تصفیه استفاده میشود. برای فیلتراسیون بهتر، میتوان از یک دستگاه بگ فیلتر در کنار سیکلون استفاده کرد.

در شرایط معمولی، راندمان دستگاه بیش از هشتادوپنج درصد است؛ اما این عدد تحت تاثیر میزان ذرات معلق در هوا و سرعت حرکتشان، عدم تخلیه به موقع ذرات تهنشین شده در هاپر یا قیف، تغییر میزان افت فشار دستگاه، ورود هوا از بخش تحتانی دستگاه و وجود رطوبت بالا در هوای محیط، کموزیاد میشود. اگر حجم هوای آلوده خیلی بالا باشد، بهتر است از چند سیکلون بهصورت موازی در کنار هم استفاده شود.

عملکرد سیکلون غبارگیر شباهت زیادی به دستگاه سانتریفیوژ دارد. از این جهت که هر دو فرایند جداسازی را با نیروی گریزازمرکز انجام میدهند ولی در دستگاه سانتریفیوژ، مایع، گاز و اجزای جامد یک محلول از یکدیگر جدا میشوند.

انواع سیکلون غبارگیر

از سیکلون غبارگیر، در صنایع مختلف از جمله، سیمان، فولاد، مواد شیمیایی، مواد غذایی، چوب و تاسیسات احتراق زباله استفاده میشود و از آنجا که از کم استهلاکترین تجهیزات تهویه هوا هستند، مدلهای متنوعشان در ابعاد مختلف به بازار عرضه شده است.

دمای سیال ورودی، میزان رطوبت محیط، توزیع ذرات در واحد جرم و چگالی آنها، از عوامل موثر در عملکرد انواع سیکلونهای غبارگیر هستند. برخی از انواع این دستگاه عبارتند از: لیوت، سیوت، نیوگاز، محوری، مماسی، تحتاتی و فانتونگرن.

سیکلون لیوت در صنایع شیمیایی و کشاورزی کاربرد دارد و ذرات بسیار خشک در کمترین میزان رطوبت را جمعآوری میکند. سیکلون سیوت در محیطهایی که فرایند پختن و احتراق در آنها انجام میشود، کاربرد دارد و بدنه آن فقط بخش مخروطی شکل را دارد بنابراین جریان هوا در این بخش، شدت بیشتری دارد. سیکلون با ورودی مارپیچی به چرخش بهتر هوا کمک میکند و هوا به محض ورود به دستگاه حرکت چرخشی خود را شروع میکند.

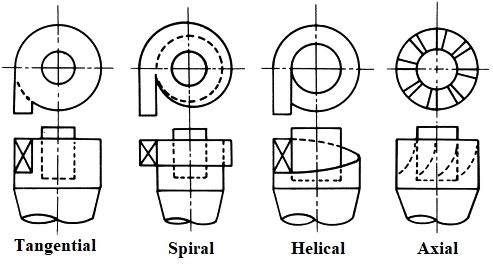

درسیکلون مماسی یا فوقانی، ورودی هوا مماس با بدنه است. این نوع سیکلون در کارخانجات ریختهگری و سیمانسازی کاربرد بیشتری دارد. در سیکلون محوری، بخش مخروطی دارای پرههایی برای تشدید حرکت گردابی هواست. این سیکلونها را به صورت چندتایی نصب میکنند. در سیکلون تحتانی بر خلاف سیکلونهای دیگر، ورودی هوا در قسمت پایین بدنه است و معمولا برای جداسازی آب از گاز استفاده میشود.

مقطع ورودی هوا در سیکلونها به دو صورت مستطیل شکل و دایره است.

در یک دستهبندی دیگر، سیکلونها را با توجه به محل قرارگیری کمپرسور یا دمنده هوا، تقسیمبندی میکنند. از این منظر، دو نوع سیکلون داریم:

_ دمنده قبل از سیکلون قرار دارد.

_ دمنده بعد از سیکلون قرار دارد.

دمنده یا کمپرسور برای ایجاد افت فشار در دستگاه تعبیه میشود. افت فشار باعث حرکت گردابی هوا در دستگاه میشود. در اکثر سیکلونها، دمنده بعد از سیکلون قرار گرفته است، زیرا وجود ذرات جامد در جریان ورودی هوا به سیکلون، روی دمنده اثر منفی میگذارد و به پرههای آن آسیب میرساند. قرار دادن دمنده بعد از سیکلون باعث میشود که ذرات جامد از فاز گاز خارج شوند و دمنده را تخریب نکنند.

اجزای تشکیلدهنده سیکلون غبارگیر

بخش اصلی بدنه سیکلون، بخش استوانهای است. هوای ورودی از این بخش به جریان چرخشی به پایین دستگاه رانده می شود. قطر این استوانه بسته به اندازه سیکلون از ده تا پنج هزار میلیمتر است.

بخش مخروطی که به بخش استوانهای متصل است و ذرات جامد در انتهای این بخش تهنشین شده و به سمت محفظه جداسازی هدایت میشوند.

دریچه ورودی هوا که هوای آلوده از این بخش وارد بخش استوانهای میشود و در بالای دستگاه قرار گرفته است. این بخش در برخی از سیکلونها به شکل مستطیل است و در برخی دیگر دایره.

دریچه خروجی که محل خروج هوای پاکسازی شده است، در قسمت بالایی دستگاه تعبیه شده است.

دمنده یا کمپرسور که برای ایجاد افت فشار و حرکت دورانی دستگاه استفاده میشود و موقعیت آن بسته به نوع سیکلون، قبل یا بعد از آن قرار دارد.

هارپر یا قیف تحتانی دستگاه که محل تجمع ذرات جامد جدا شده است.

مزایای استفاده از سیکلون غبارگیر

سیکلون غبارگیر، دستگاهی کم استهلاک و کاربردیست که به دلایل زیادی استفاده از آن درمحیطهای آلوده، صرفه اقتصادی دارد. جریان جداسازی ذرات جامد از فاز گاز، با کمترین تجهیزات و سادهترین ساختار، صورت میگیرد. عدم استفاده از فیلتر و نیاز به حداقل تعمیرات برای نگهداری نیز باعث کاهش هزینههای جانبی میشود.

نصب دستگاه به دلیل ساختار مشخص و سادهاش، پیچیدگی نداشته و برای اینکار نیاز به اپراتور متخصص نیست.

فعالیت دستگاه و عملکرد آن به انرژی الکتریکی وابسته نیست و فرایند جداسازی ذرات طی مکانیزم سادهای انجام میشود که به مقبولیت بیشتر آن میافزاید. سیکلون نماد غبارگیر حداقل مصرف انرژی و حداکثر راندمان است و به دلیل طراحی بهینه و نداشتن قطعات مصرفی و قسمتهای متحرک، طول عمر بالایی دارد.

سیکلون بخاطر ساختار مشخصی که دارد، فضای زیادی را اشغال نمیکند و برای صنایعی که آلایندههای زیادی تولید میکنند، بسیار مناسب است.

سخن پایانی

سیکلون در میان تجهیزات صنعتی تهویه هوا و غبارگیرهای هوا، یکی از کمهزینهترین و درعین حال موثرترینهاست. صنایعی که با میزان انتشار بالای آلایندههای هوا و ذرات معلق مواجه هستند، از مشتریان اصلی این محصول محسوب میشوند. از آنجا که بازدهی عملکرد سیکلون غبارگیر، به شکل هندسی آن وابسته است، طراحی دستگاه کاملا مطابق با استانداردهای صنعتی انجام میشود و این مورد نیز در بالا رفتن راندمان آن تاثیرگذار بوده است. سهولت در ساخت، نصب و نگهداری سیکلون، به افزایش میزان تقاضا و کاربرد بیشتر آن در صنایع، منجر شده است.