بگ فیلتر چیست

فهرست عناوین

بگ فیلتر چیست ؟

بگ فیلتر (Bag filter) یا غبارگیرِ صنعتی یا فیلتر کیسه ای، دستگاهی است که با کمک آن، میتوان هوا و گاز را از آلایندهها و ذرات گرد و غبار پاک کرد. در حقیقت عملکرد بگ فیلتر بهگونهای است که ذرات و غبار و ناخالصیها، بیرونِ کیسه گیر میکنند و سپس هوا یا گاز تمیز از دهانۀ این دستگاه خارج میشود. بگ فیلتر در بسیاری از صنایع مثل کارخانۀ سیمان سازی، ذوب آهن، ریخته گری و… بکار میرود. در این مقاله قصد داریم مشخصات بگ فیلتر، اجزای تشکیل دهنده، مزایا و انواع آن را بررسی کنیم و در آخر به نکات مهمی اشاره کنیم که هنگام انتخاب و خرید فیلتر کیسه ای باید در نظر گرفته شود.

مشخصات بگ فیلتر

بگ فیلتر دارای چندین فیلتر کیسه ای است تا بتواند ذرات و آلایندههای موجود در هوا یا گاز را جذب کند. با توجه به نوع آلاینده و میزان آن، تعداد این کیسه ها تعیین میشود، که بین ۳ تا ۱۰ عدد متغیر است. جنس این کیسه ها متنوع است و بسته به جنسشان، آستانۀ تحمل دمایشان بین ۱۲۰ تا ۲۶۰ درجه سانتیگراد، متفاوت است. جنسهای متداولی که در ساخت این کیسه ها بکار میرود عبارتند از فایبرگلاس، نومکس، پلی استر، پلی پروپیلن، آکریلیک، پلی آمید و تفلونی. عمر مفید کیسه ها بستگی به عملکرد بهینه فیلتراسیون دارد؛ ولی به طور متوسط، کیسه های بگ فیلتر باید هر شش ماه یک بار عوض شوند.

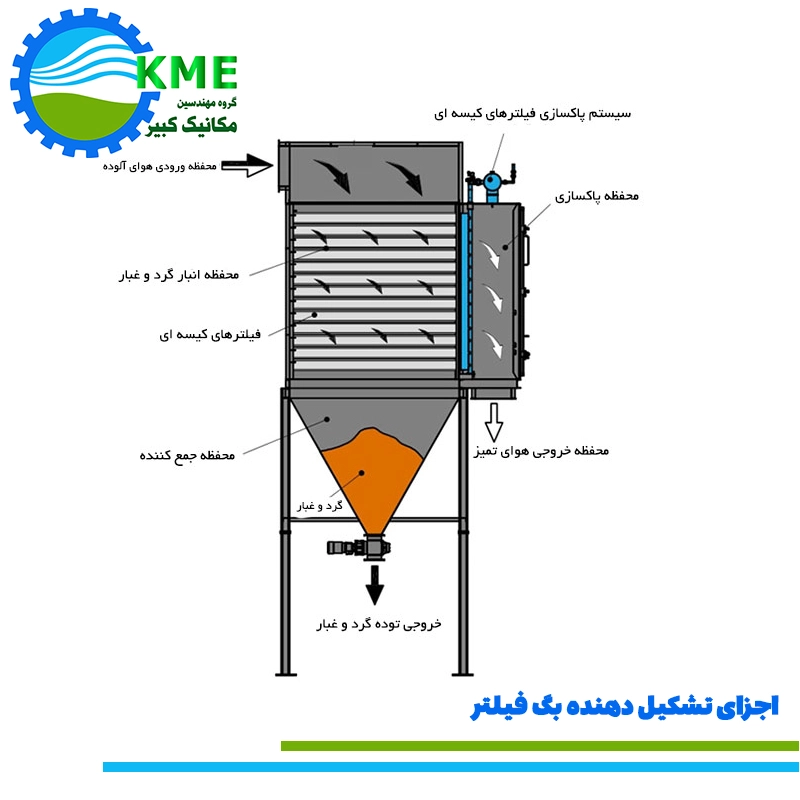

معرفی اجزای بگ فیلتر

- محفظه ورودی

- فیلترهای کیسه ای

- محفظه جمع آوری گرد و غبار

- محفظه جمع کننده

- خروجی گرد و غبار

- سیستم پاکسازی گرد و غبار از فیلترهای کیسه ای

- محفظه پاکسازی

- خروجی هوای تمیز

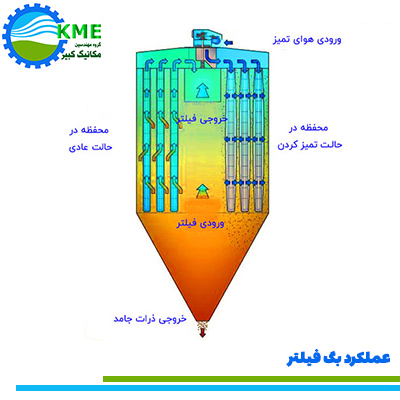

عملکرد بگ فیلتر

مکانیسم عملکرد بگ فیلتر به این شکل است که ذرات و گرد و غبار موجود در هوا را به خود جذب کرده و هوای تازه و تمیزی را به محیط بیرون از خود هدایت میکند. در واقع نقش اصلی و کارکرد دستگاه بگ فیلتر یا همان غبارگیر کیسه ای، تمیز کردن هواست؛ فن سانتریفیوژ موجود در این دستگاه، با مکش هوا، آلودگی و گرد و غبار و ذرات معلق را وارد محفظۀ بگ فیلترها میکند. این هوا برای اینکه از دستگاه خارج شود، باید از سطح فیلترهای کیسه ای عبور کند و در این مسیر، گرد و غبارها بر سطح فیلترها میمانند و در انتها هوای تمیز از خروجی محفظه بیرون میرود.

انواع بگ فیلتر

کیسه های بگ فیلتر، بعد از اینکه ذرات گرد و غبار و آلایندهها را به خود جذب کردند و هوا یا گاز خروجی پاک از خود بیرون دادند، باید خودشان تمیز شوند. کیسه های غبارگرفتۀ این بگ ها به شیوههای گوناگونی تمیز میشوند.

بنابراین بسته به چگونگی تمیز کردن کیسه ها، بگ فیلترها به انواع گوناگونی تقسیم میشوند:

- بگ فیلتر سونیک(Sonic)

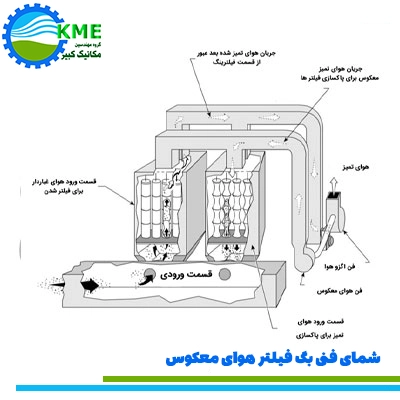

- بگ فیلتر هوای معکوس(Reverse air)

- بگ فیلتر تکانشی یا لرزاننده(Mechanical shaking)

- بگ فیلتر پالس جت(Pulse jet)

- بگ فیلتر کارتریجی (Cartridge)

بگ فیلتر سونیک: در این نوع بگ فیلتر، کیسه ها به واسطۀ امواج صوتی با فرکانس پایین، میلرزند و همین امر باعث زدوده شدن غبار از سطح کیسه ها میشود. استفاده از بگ فیلتر سونیک، نسبت به مدلهای دیگر محدودتر است.

بگ فیلتر هوای معکوس: در این نوع، هوا به شکل معکوس از راه کیسه ها عبور میکند و غبار را از سطح آنها جدا میکند. بگ فیلتر هوای معکوس مانند بگ فیلتر لرزانندۀ مکانیکی جای زیادی را اشغال میکند.

بگ فیلتر لرزاننده مکانیکی: همانطور که از اسم این مدل پیداست، لرزشها و تکانهایی که از طریق موتور دستگاه ایجاد میشود، باعث خروج و پاک شدن غبار از سطح کیسه ها میشوند.

بگ فیلتر پالس جت: در این نوع بگ فیلترها، عمل غبارگیری کیسه ها، از طریق تزریق پالسیِ هوای فشرده در مدت زمان کوتاه انجام میشود. این مدل رایجترین مدل موجود است و بیشترین بازدهی را دارد. بگ فیلتر پالس جت، نسبت به بگ فیلترهای هوای معکوس و لرزانندۀ مکانیکی، فضای کمتری را نیز اشغال میکند.

بگ فیلتر کارتیجی: این مدل بگ فیلترها به دو شکل تک کارتیجی و متناوب وجود دارند. در بگ فیلتر تک کارتیج، پس از آنکه گرد و غبار جذب شد، باید کارتیج خارج شود تا اعمال پاکسازی روی آن صورت گیرد؛ اما در بگ فیلتر متناوب، دیگر نیازی به خروج کارتیج نیست، زیرا با ادغام و ترکیب بگ فیلتر پالس جت به این مدل، کار پاکسازی فیلترها انجام میشود.

مزایای استفاده از بگ فیلتر

بگ فیلترها با اینکه امکان پاکسازی هوا، با راندمانی بالا را فراهم میکنند، اما به شدت کممصرف هستند و نیز تمام قطعاتشان قابل تعویض یا تعمیر است. بگ فیلترها در بسیاری از صنایع و کارخانهها مورد استفاده هستند از کارخانههای آسفالت گرفته تا صنایع غذایی.

از مهمترین مزایای بگفیلترها میتوان به موارد زیر اشاره کرد:

- توانایی جداسازی بالا: دستگاه غبارگیرکیسه ای یا بگ فیلتر میتواند کوچکترین ذرات غبار و آلایندهها را از هوا یا گاز بگیرد.

- کنترل آلودگی هوا: این بگ فیلترها به دلیل جذب آلایندهها، در حفظ سلامت محیط زیست نقش موثری دارند.

- کمک به افزایش سود در برخی صنایع و کارخانهها: در صنایعی چون فرآوری مواد معدنی باارزشی مثل طلا، استفاده از بگ فیلتر میتواند به حفظ ذرات این مواد معدنی کمک کند.

نکات مهم در انتخاب و خرید بگ فیلتر

- سنجش تناسب دستگاه بگ فیلتر با کاربری آن در صنعت مورد نظر

- سنجش میزان غبارگیری بگ فیلتر با توجه به حجم و ابعاد آن

- سنجش مقاومت بگ در برابر مواد سمی و شیمیایی

- سنجش مقاومت بگ در برابر دما و رطوبت زیاد

- سنجش توان پارچه برای عبور دادن هوا

- توجه به استاندارد بودن بگ فیلتر

- توجه به جنس کیسه ها و میزان مکش هوا با توجه به نوع و غلظت آلایندهها

- توجه به ابعاد دستگاه و تجهیزات جانبی برای نصب

- توجه به هزینههای نگهداری و تعمیر بگ فیلتر مورد نظر

قیمت بگ فیلتر

پیش از انتخاب و خرید بگ فیلتر، باید به نوع، کیفیت و ابعادش توجه کرد. نوع و ابعاد بگ فیلتر بسته به اینکه در چه محیطی و چه کاری مورد استفاده قرار میگیرد و همچنین با توجه به شرایط هوا و دمای آن محیط، تعیین میشود. خریداران بعد از تعیین فاکتورهای ذکر شده، برای استعلام قیمت بگ فیلتر مورد نظرشان میتوانند به افراد متخصص در این حوزه، از جمله مهندسین مکانیک کبیر مراجعه و اطلاعات بهروز و مورد نیاز خود را دریافت کنند.

سخن پایانی

بگ فیلتر، یکی از رایجترین سیستمهای غبارگیری صنعتی است. در اکثر صنایع بزرگ دارویی و غذایی و نیز در کارخانههای بزرگی چون کارخانه تولید سیمان، ذوب آهن، ریختهگری و همچنین درکورههای ذوب فلزات، از بگ فیلتر به عنوان یک سیستم کنترل آلودگی هوا استفاده میشود. با توجه به نوع آلاینده و غلظت آن و نیز دما و رطوبت، میتوان نوع، جنس و تعداد کیسهها را تعیین کرد. در میان سیستمهای تهویه صنعتی، سیستم غبارگیر بگ فیلتر، به علت کارایی، راندمان و انعطافپذیری بالا از محبوبت و مقبولیت زیادی برخوردار است.